09

2025

-

09

破解氧化(huà)鋯行業痛點:電滲析技術實現3.5%氯化銨廢水濃縮淡化與零(líng)排放(fàng)

作者:

在高端陶(táo)瓷材料氧(yǎng)化(huà)鋯的生產過程(chéng)中,銨鹽沉澱是提純關鍵步驟,隨之產生大量(liàng)成分複雜、含高濃度銨氮(NH₄⁺)及(jí)氯離子(zǐ)(Cl⁻)的廢水,典(diǎn)型濃度約為3.5%。這類廢水若直接排放,會造成嚴重的水(shuǐ)體富營養化,環保壓力巨(jù)大;若簡單蒸發,則麵臨能耗極高、設備腐蝕嚴重、結晶銨鹽回收價值低且易產生二次汙染等諸多難題,電滲析(Electrodialysis, ED)技術以其獨特優勢,為該行業痛點提供了(le)完(wán)美的答案。

一、 項目核心(xīn)挑戰與目標

氧化鋯廢水的(de)處理目標不僅是達標排放,更是要實現“零排放”和“資源化”。其核心挑戰(zhàn)在於:

1. 高效脫鹽:將廢水中的氯化銨(NH₄Cl)有效分離。

2. 濃縮減量:大幅減少廢水體積,降低後續蒸發或結晶(jīng)的負荷和成(chéng)本。

3. 資源回(huí)收:得到(dào)可回用於生產(chǎn)流程的純水和高純度的NH₄Cl溶液。

4. 經(jīng)濟節能:整個(gè)過程必須比傳統熱法蒸發更具經濟性和能耗優勢。

二、 電滲析技術原理與(yǔ)係(xì)統構成

電滲析是在直流電場作用下,利用離子交換膜的選擇透過性,使離子從一股液流定向遷移至另一股液流,從而實現溶液濃縮、淡化和(hé)精製的膜分離過程。

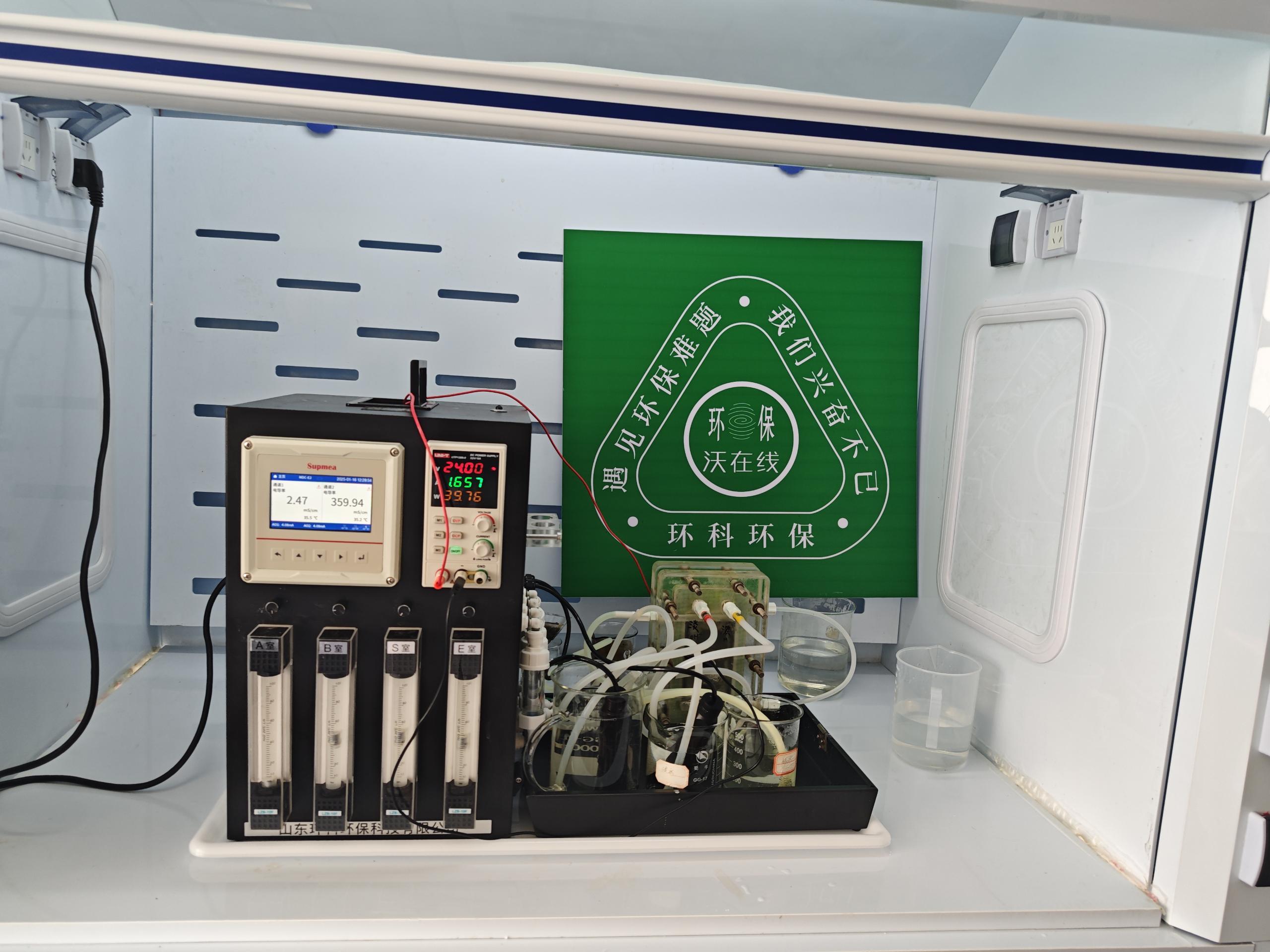

針對3.5%氯(lǜ)化銨廢水,一套完整的電滲析係統通(tōng)常由**電(diàn)滲析器(膜堆)、水泵、整流(liú)電源、預處理係統及自動化控製係統**組成。其核心——膜堆,由(yóu)交替排列的陰離子交換膜(隻允許陰離子如Cl⁻透過)和(hé)陽離子交換膜(隻允許陽離子如NH₄⁺透過)組成,形成(chéng)濃水室和淡水室(shì)。

三、 電滲(shèn)析(xī)在本項目中的工藝流程與優勢

工藝流程簡述(shù):經過精密預處理(如過濾以去除懸浮物、防結垢處(chù)理(lǐ))後的3.5%氯化銨廢水(shuǐ)進(jìn)入電滲析係統。在電場驅動(dòng)下,NH₄⁺和Cl⁻離子分別穿過相應的離(lí)子膜,向濃水室遷(qiān)移。最終,係統產(chǎn)出兩股產物:

淡化(huà)液(淡水室產出):銨鹽(yán)含量大幅(fú)降低(可降至500mg/L以下),水質純淨,可直接回用於氧化鋯生產的洗(xǐ)滌工序或作為工藝用水,實現(xiàn)了水(shuǐ)資源的(de)循環(huán)利用。

濃縮液(濃水室產出):氯化銨濃度被顯著提高(可從(cóng)3.5%濃縮至15%甚至更高)。這股高濃度銨鹽溶液價值倍增,可直接回用於前段的(de)沉澱工序,替代外購的新鮮(xiān)銨鹽,節省大量原材料成本。

其顯著優(yōu)勢(shì)體現在:

節能高效:分離過程無(wú)相(xiàng)變,電能直接用於離子遷移,能耗遠低於蒸發濃(nóng)縮(suō)。

環境(jìng)友好:整個(gè)過程不投加化學品,無二次汙染,真正實現清潔生產(chǎn)。

資源化程度(dù)高:同(tóng)步回(huí)收了(le)水和銨鹽,變廢為寶,創造了直接經濟效(xiào)益,攤薄了運行成本。

操作便捷:模塊化設(shè)計,自動化程度高,運行穩定,易(yì)於維護(hù)。

四、 結論

電滲析技術並非簡單的廢水處理(lǐ)單元,而是(shì)實現(xiàn)氧化鋯行業氯化(huà)銨廢水“資源化”和“零排放”的戰略性工藝環節。它完美地解(jiě)決了該行業高鹽廢水的處理難題,將環保負擔轉化(huà)為經濟效益,極大地提升了企業的(de)綠色製造水平和核心競爭力。對於立誌於可持續發展的氧化鋯生產企業而言,投資電滲析(xī)廢水(shuǐ)零排放項目是一項兼具環境效益與經濟效益的明智(zhì)選擇。

相關新(xīn)聞

雙極膜電滲析在賴氨酸鹽酸鹽資源化中的應用

2025-10-17

膜析 - 蒸發濃縮協同:廢鹽酸液資源化回收的(de)創新路徑

2025-10-15

膜(mó)析技術:破解廢酸處理難(nán)題,打(dǎ)造金屬離子 “綠色剝離” 與酸液(yè)循環新範式

2025-10-14

顛覆傳統過濾:可再生徹底纖維過濾器的革新

2025-10-13

山東草莓视频网站環保科技有限公司

服務熱線:

地(dì)址:山(shān)東省濰坊高新區新城街道玉(yù)清社區光電路155號濰(wéi)坊高新區(qū)光電產業加速器(qì)(一期(qī))1號樓5樓西(xī)側廠房

聯係人:張工

手機:18865361829

郵箱(xiāng):sdhuanke@163.com

掃碼谘詢

關注我(wǒ)們