13

2025

-

08

膜析(xī):稀土(tǔ)冶金(jīn)浸出液,酸回收綠色高效

作者:

稀土與冶金工業的浸出環節(jiē),會產生含高濃度遊離酸(如磷酸、草酸)和金屬離子(如稀土離子、鐵離子)的廢液。傳(chuán)統中和處理雖能(néng)降酸,卻(què)造成酸資源浪費與金屬鹽二次(cì)汙染,成為(wéi)行業綠色發展的瓶頸。膜析技術憑(píng)借低能耗、高選擇性的特性,正成為破(pò)解這一難題的(de)關鍵,為酸性介質回收提供全新方案。

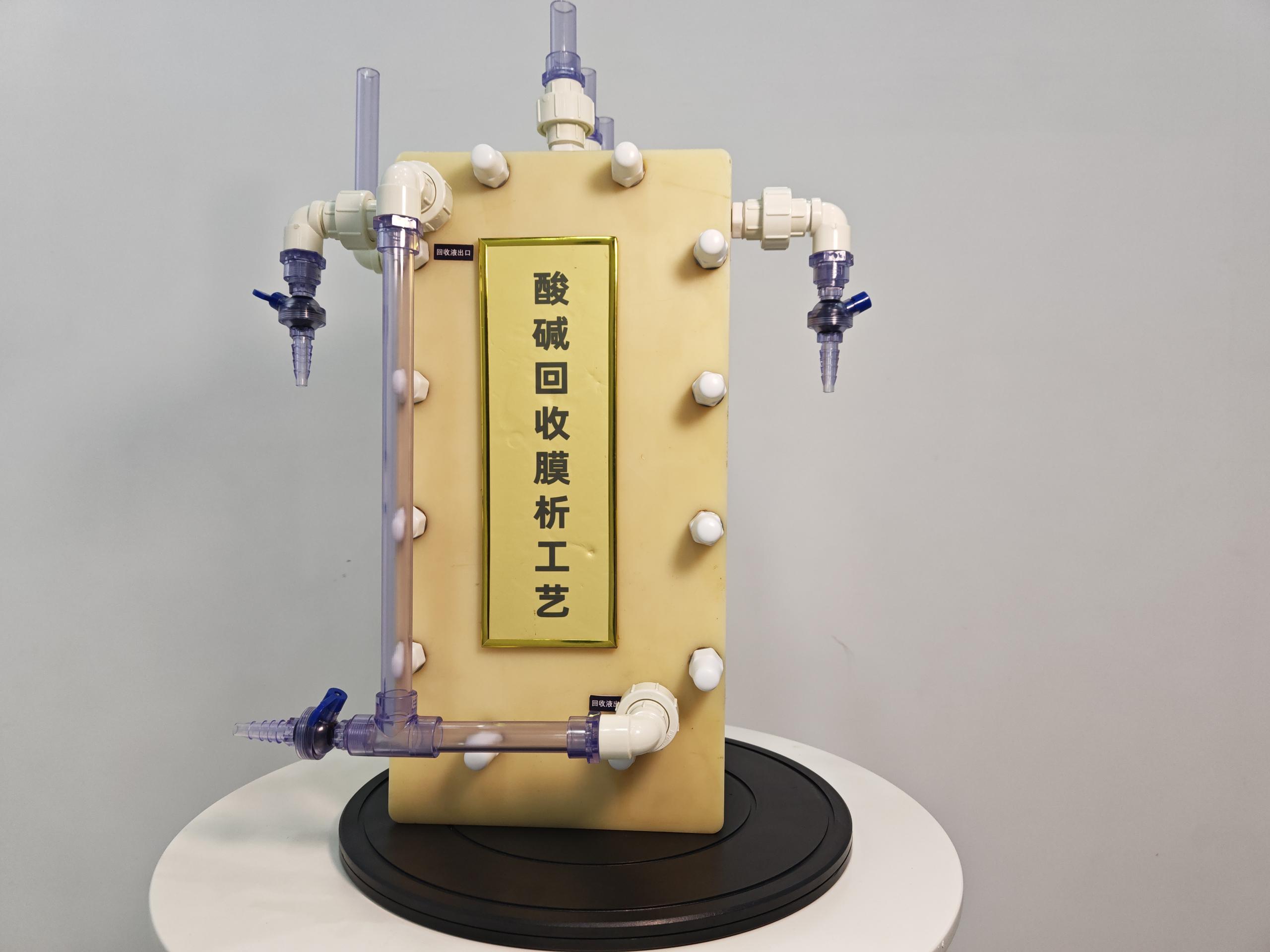

一、技術核心:濃度差驅動的(de)精(jīng)準分離

膜析依托濃度梯度實現分子級分離,核心裝置由離子(zǐ)交換膜、進料室和回收室組成。以陰離子交換膜(mó)回收磷(lín)酸為例:帶正電的陰膜允許磷酸根離(lí)子通過,同(tóng)時攔(lán)截(jié)帶正電的(de)金(jīn)屬(shǔ)離子。在濃度差作用下,進料(liào)室的磷酸根向回(huí)收室遷移,回收室的(de)氫氧(yǎng)根則反向(xiàng)擴散與進料室氫離子結合成水,最終回收室得到(dào)高純度磷酸,進料室留存(cún)金(jīn)屬鹽(yán)殘(cán)液(yè)。 該過程無需電場或高溫高壓,能(néng)耗極低。數據顯示,其磷酸回收率達70%—90%,金屬離子(zǐ)截留率超90%,回收酸濃度可達原液(yè)80%以上,可(kě)直(zhí)接回用於浸出工藝(yì),大幅降(jiàng)低新酸(suān)成本。

二、顯著優勢:綠色與經濟的(de)雙重收益

資源高效循環

稀土/冶金浸(jìn)出液含(hán)5%—15%遊離(lí)酸及大量金屬離子,傳統處理方式造成資(zī)源浪費(fèi)。膜析可回收80%以上(shàng)遊離酸,經簡單(dān)處理即可複用;如在稀土浸出液中,能回收85%以上磷酸,同時截留90%以上稀土離子,實現“酸-金屬”雙循環。

低(dī)碳環保特性

相比蒸發濃縮或化學沉澱法,膜析無需高溫或(huò)化(huà)學藥劑,能耗降低60%以上,且不產生含鹽(yán)廢水或危廢(fèi)汙泥,從源頭減少汙染。處理1噸稀土浸出(chū)廢液,可減少約0.3噸CO₂排放(fàng),契合“雙(shuāng)碳”目標。

靈活適應場景

膜析對浸出液成分波動耐受性強,可處理單一酸或混酸體係(如(rú)磷酸/草酸混合酸)。通(tōng)過調整膜類(lèi)型(陰(yīn)膜/陽膜(mó))和操作參(cān)數(流速(sù)、溫度),能優(yōu)化分離效率,甚至在堿性條(tiáo)件下用陽(yáng)膜回收燒堿,拓展至(zhì)製堿領域(yù)。

三、現存挑戰與優化路徑

膜汙染與(yǔ)壽命問(wèn)題(tí)

浸出(chū)液中的懸浮物、有機物等易堵塞膜孔(kǒng),當廢液固體質量分數超(chāo)1—2μg/g時,汙染風險驟增。可(kě)通過開發抗汙染膜材料(如表(biǎo)麵改性膜)、增設預處理(lǐ)單元(如超(chāo)濾)、采用脈衝流動或反衝洗技術緩解這一問題。

效率與能耗的平衡

受溶質擴散(sàn)係數和濃度(dù)差(chà)限製,傳統膜析處理周期較長。未(wèi)來可通過研發高選擇性膜(如梯(tī)度孔膜)、優化流道設計(如(rú)螺旋纏繞組件),或與電滲析等技術耦合,提升效率的同時維(wéi)持低能耗。

集成(chéng)與(yǔ)智能化升級

當前膜析係統多為單一模塊,需向全流程(chéng)集成發展:構建“預處理-膜析-後處理(lǐ)”完整工藝,提升資源回收率;引入智(zhì)能監測係統(tǒng),實(shí)時調控濃度差(chà)、流量等參數;開發(fā)模塊化設(shè)備,降低中小企業應用門檻。

四、未來前景

從技術突破到產業升級 隨著全球資源循環政策趨嚴(yán)和環保標準提升,膜析技術(shù)應用潛力(lì)巨大。預計到(dào)2030年,全球稀土/冶金廢液(yè)處理市場規模將超120億美元,膜析(xī)占比有望突破30%。 技術上,兩性離子(zǐ)交換膜、光催化(huà)自清潔膜等新型材料將拓展應用邊(biān)界;

產業上,與濕法冶金(jīn)、電化學沉積等領域協同(tóng),可形成跨行業解決方案。例如膜析與雙極膜電滲析結合,能實現“酸回收-金屬提純-堿(jiǎn)再生”全鏈條資源化,推動行業向零排放邁進。

膜析技術以其低能(néng)耗、高選(xuǎn)擇性和環保性,精準契合了稀土/冶金行業綠色轉型需求。隨著膜材料與過程工程的深度(dù)融合,其將向集成化、智(zhì)能化升級,為全球資源循環與可持續發(fā)展提供有力支撐。

相關新聞

雙極(jí)膜電滲析在賴氨(ān)酸鹽酸鹽資(zī)源(yuán)化中的應用

2025-10-17

膜(mó)析 - 蒸發濃縮協同:廢鹽酸液資源化回收的創新路徑

2025-10-15

膜析技術:破解廢酸處(chù)理(lǐ)難題,打造金屬離子 “綠色剝離(lí)” 與酸液循環新範式(shì)

2025-10-14

顛覆傳統過濾:可再生徹底纖維過濾器的革新

2025-10-13

山東草莓视频网站環保科(kē)技有限公司

服務熱線:

掃碼谘詢

關注我(wǒ)們(men)